Сравнение нержавеющей стали с хромом и гальваникой

Сегодня обсудим изделия из нержавеющей стали и сравним их с изделиями с покрытием хромом или гальваникой.

Часто возникает вопрос, что лучше: обработанная полированная сталь или изделия с покрытием хромом или гальваникой.

Например при выборе рамы для зеркала или картины, решетки вентиляционной или для слива воды, изделий для кухни — поручней отбойников и другого, часто встает вопрос что выбрать лучше? Разберем плюсы и минусы.

1. Гальваника.

Немного теории.

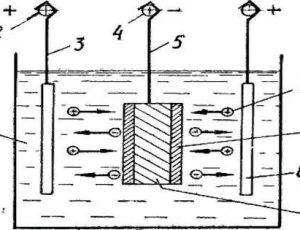

Это процесс покрытия поверхности одного металла другим при помощи осаждения его из водных растворов солей под действием электрического тока. Проще говоря, гальваника — это нанесение на металлические изделия защитной металлической пленки. Как происходят процессы в гальванике? В специальную ванну наливают раствор (далее — электролит) и помещают изделие, на которое необходимо нанести покрытие. В этот же раствор помещают «аноды» (куски металла, служащие «донором» для покрытия). К анодам и изделию прикрепляют трансформатор тока (выпрямитель), аноды цепляют на «+», изделие (катод) на «-». Подается электрический ток. Анод потихоньку растворяется в растворе, а затем осаждается на изделии, тем самым образовывая покрытие.

Существует два способа гальванизации «Катодная» и «Анодная». Более надежным способом считается «анодная».

Схема данного процесса выглядит следующим образом:

- В ванну опускается электролитический раствор.

- На анод подается напряжение через плюсовые полюсы.

- Смесь электролита разогревается до требуемого уровня. (50* градусов)

- На детали закрепляется отрицательный контакт. Затем ее медленно опускают в резервуар.

Главная цель — получение нужных свойств у изделия. Например, защита от коррозии.

Приведем основные металлы, наносимые в гальванике, и укажем, какие свойства они обеспечивают для изделия:

Цинк (защита от коррозии, улучшение внешнего вида);

Олово (защита от коррозии, улучшение электропроводности, улучшение паяемости, улучшение свинчиваемости резьбовых соединений);

Никель (защита от коррозии, увеличение твердости, увеличение износостойкости, улучшение электропроводности, улучшение паяемости, улучшение внешнего вида);

Медь (применяется как мягкий подслой под другие покрытия, улучшение свинчиваемости, улучшение тепло- и электропроводности);

Хром (защита от коррозии, увеличение твердости, увеличение износостойкости);

Серебро (улучшение электропроводности, улучшение паяемости, улучшение внешнего вида);

Свинец (антифрикционные свойства, улучшение паяемости, защита от кислот);

Кадмий (защита от коррозии в морских условиях);

Оксиды. (увеличение износостойкости, защита от коррозии). Это отдельная группа;

Золото. Серебро. Родий. Применяется для ювелирных изделий.

Идея гальваники состоит в том, чтобы использовать электричество для покрытия относительно обычного металла, такого как медь, тонким слоем другого, более драгоценного металла, такого как золото или серебро.

Конверсионные процессы:

Главное отличие этих процессов-нанесение и образование защитной корочки на поверхности изделий.

Химическое оксидирование (Хим.окс) применятся для стальных или алюминиевых изделий. После покрытия на поверхности образуется очень тонкая защитная корочка. (2-3мкм).

Анодирование (Ан.окс) – для алюминия. В этом случае защитная корочка толще (20-40мкм). Применяется для алюминиевого профиля для рамных конструкций, окон витражей и т.д.

Фосфатирование (Хим.фос) – для стальных изделий. На поверхности образуется пленка из соли железа (фосфаты, 20-40мкм). Применяется как предварительный грунт перед окраской, порошковой окраской.

Из недостатков:

Низкая производительность процесса;

Высокая цена покрытия;

Высокие требования к Техническому заданию;

Холодная гальваника не подходит для крупных или длинных изделий.

Из недостатков по техническим свойствам — это достаточно тонкая пленка нанесенного покрытия: при холодном процессе от 0,3 до 0,6мкм ; при горячем процессе до 1мм.

Достаточно легко царапается твердыми предметами.

Из плюсов: это придание защитной пленки изделиям, предотвращающих коррозию, потускнение, определенные свойства, получение эстетического вида изделия по цвету, и обработке.

…

2. Хромирование.

Хромирование деталей – это процесс металлизации хромом с целью придания поверхности физико-механических и химических свойств и характеристик, которые отличаются от исходного материала детали. Хромирование используется с целью повышения коррозионностойкости, эрозионностойкости, механической стойкости, декоративной отделки и прочего.

Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:

2а — приграничная диффузия;

2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

К группе 2 относятся:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

вакуумное нанесение в холодной среде.

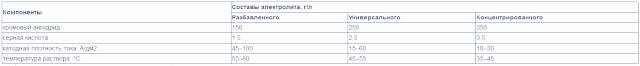

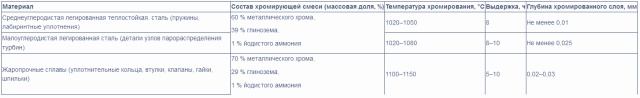

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Сфера применения технологии

Декоративное хромирование деталей позволяет повысить визуальные характеристики изделий как из металлов, так и из различного вида пластмасс, стекла и прочих материалов. Для быта хром используется для покрытий:

- мебельной фурнитуры;

- интерьерах помещений и дизайнерских проектах;

- сувениры;

- сантехника.

Сантехническое оборудование обязательно хромируется для защиты от водного окисления (коррозии), будь то недорогой силумин или дорогая латунь с бронзой.

Промышленность использует хромирование для повышения стойкости деталей, работающих в условиях большого трения:

- поршни;

- компрессионные кольца;

- ролики;

- оси.

Также хромирование используется при изготовлении инструмента и оснастки:

- прессовые штампы;

- режущий инструмент;

- измерительный инструмент.

Технология хромирования позволяет продлить жизнедеятельность элементов механизма или придать изделиям притягательный вид.

Из недостатков:

Хромированные изделия со временем тускнеют; при сильных механических воздействиях покрытие может скалываться; плохо переживает агрессивные среды (бассейны, морскую воду и др) и высокие температуры.

3. Нержавеющая сталь.

Изделия из нержавеющей стали могут быть с обработкой полировка-зеркало или шлифовка-сатин и матировка.

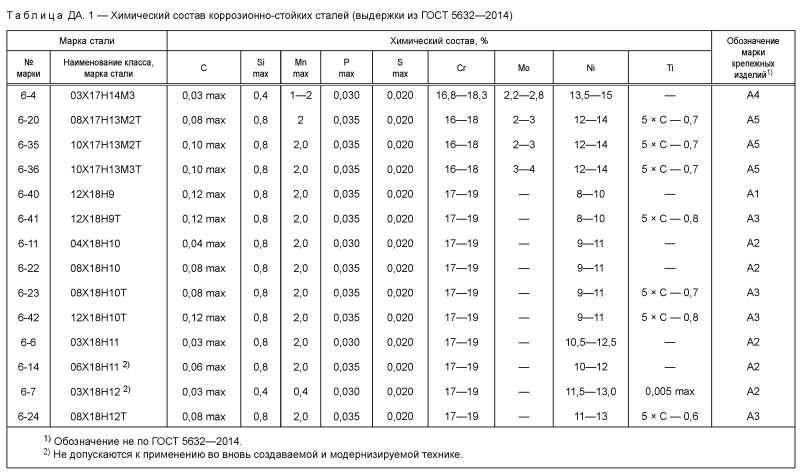

Нержавеющая сталь в изготовлении изделий и конструкций применяется различных марок: их много. И мы рассмотрим только самые типовые и распространенные марки нержавеющей стали.

В России марки соответствуют ГОСТ, но сейчас все больше используют мировой стандарт по маркам нерж сталей это по AISI. Мы рассмотрим типовые марки аустенитной нержавеющей стали.

3.1. Наиболее часто используется нержавеющая сталь пищевая, марки AISI 304. 08Х18Н10 по ГОСТ. В химическом составе этой марки содержится 0,8 хрома и 10 никеля. — Это скажем наиболее определяющие компоненты.

Также в нержавеющей стали, кроме железа и углерода, может содержаться титан, молибден, марганец, и другие. Таблицы приведу ниже.

Из нержавеющей стали марки 304 делается посуда, декоративные изделия, поручни, отбойники, облицовки в интерьере, порталы, плинтуса, панели с перфорацией и многое другое. Она отлично подходит для использования с водопроводной водой в помещениях с обычной или повышенной влажностью, а также на производствах медицины, пищевой промышленности, в помещениях общепита.

Изделия из этой марки отлично варятся, полируются или шлифуются.

Главное отличие — это то, что изделия прекрасно себя чувствуют в течение 50-100лет и легко поддаются очистке и обработке.

Эта марка не походит для агрессивных сред, в таких где содержатся сильные щелочи и кислоты. Это бассейны, морская вода, производство удобрений и т.д.

3.2. Следующая марка нержавеющей стали это AISI 321. 08Х18Н10Т по ГОСТ.

Марки этой стали кроме никеля и хрома содержит титан, что дает им преимущество и дополнительные антикоррозионные свойства. Она используется в производстве метизов, мостов, кораблестроении и т.д. Поставляется в матовом виде, плохо полируется, т.к. содержание титана выдает серые пятна на поверхности.

3.3. Следующая марка нержавеющей стали это AISI 316. 03Х17Н14М3 по ГОСТ.

Эта марка нержавеющей стали выдерживает агрессивные среды за счет повышенного содержания никеля и уменьшенного содержания углерода. Также благодаря добавкам отлично справляется от коррозии.

Она применяется для изделий в бассейнах, в судостроении, используется в яхтах и морских кораблях, используется в различных токсичных и агрессивных производствах. Используется в трубопроводах для пивной и молочной промышленности.

В основном поставляется в матовом виде, но бывает и с шлифованной обработкой. Хорошо шлифуется и полируется.

Сфера применения изделий из нержавеющей стали.

Химический состав нержавеющих сталей.

Если подводить итог по сравнению характеристик изделий из нержавеющей стали, гальваники и покрытия хромом, то здесь надо отдавать себе отчет, что для разных задач каждая технология оправдана и приемлема.

Но при всем этом мы понимаем, что изделия из нержавеющей стали выгодно отличаются в целом от изделий с покрытием, так как. все изделие сделано из монолита антикоррозионной стали и очень долго живет и легко поддается очистке и восстановлению.

Изделия с покрытием, это заменитель, удешевления продукта, который только частично решает антикоррозионные свойства или внешний вид и блеск. Сами изделия сделаны из более дешевых материалов. Чаше всего это обычная сталь, с покрытием, которая со временем легко стареет, корродирует, скалывается. и царапается. Это видно на хромированных бамперах машин, дисках и т.д.. В лучшем случае основа- это латунь или медь, которые более мягкие или могут трескаться (как краны).